+48 733 003 600

Laserablation

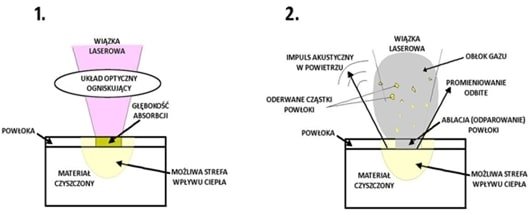

Unter Laserablation versteht man das präzise Abtragen von Beschichtungen mit Hilfe eines Laserstrahls. Durch den Kontakt mit der Materieoberfläche kommt es zu einem Energieaustausch. Anschließend erfolgt die selektive Verdampfung verschiedener Arten von Anhaftungen. Die Laserablation wirkt an der Oberfläche des Objekts und trägt Material von dieser mit absolut minimaler Einwirkung ab. Ihre Stärke lässt sich je nach Material, Intensität des Laserstrahls, Pulslänge und Wellenlänge des verwendeten Lasers leicht variieren und anpassen. Bei schwachem Laserstrahl wird das Material durch die absorbierte Laserenergie erhitzt und verdampft oder sublimiert, während es bei starkem Laserstrahl in der Regel in Plasma umgewandelt wird. Wenn die so genannte Leistungsdichte richtig gewählt wird, können Verunreinigungen sicher und präzise von praktisch jeder Oberfläche entfernt werden. Unter anderem aus Metalllegierungen, Verbundwerkstoffen, Keramik und sogar Papier.

Der einfachste Vorteil der Laserablation ist die kontrollierte Materialabtragung von einer festen Oberfläche. Sehr kurze Laserpulse sorgen dafür, dass die Beschichtung in so kurzer Zeit abgetragen wird, dass das umgebende Material nur sehr wenig Wärme aufnimmt. Ein Beispiel für die Anwendung dieses Phänomens ist die Entfernung einer Vielzahl von Materialien wie Schwermetalle, Farben, Korrosion, Schmiermittel und industrielle Verbindungen.

Umweltfreundlicher Ansatz

Die Laserablation ist eine weitaus kosteneffizientere und umweltfreundlichere Technik zur Entfernung von Beschichtungen als jede andere abrasive oder chemische Methode. Bei ihrer Anwendung brauchen wir keine Schleifmittel, Lösungsmittel oder Chemikalien. Der Faserlaser bietet im Vergleich zu anderen Laserreinigungsverfahren auch weitere Umweltvorteile.

- Der Energieverbrauch ist wesentlich geringer, da ein Faserlaser etwa zwanzigmal effizienter ist als seine Pendants aus Kristall oder Gas.

- Verlängerte LED-Lebensdauer. Bei Kristall- oder Gaslasern liegt die durchschnittliche Lebensdauer einer Diode in der Regel zwischen 10.000 und 20.000 Stunden. Die meisten Fasersysteme haben eine viel längere Lebensdauer von 50.000 bis 100.000 Stunden.

- Faserlaser verwenden kein Gas, das während des Betriebs verbraucht wird, wie dies bei ihren Pendants der Fall ist.

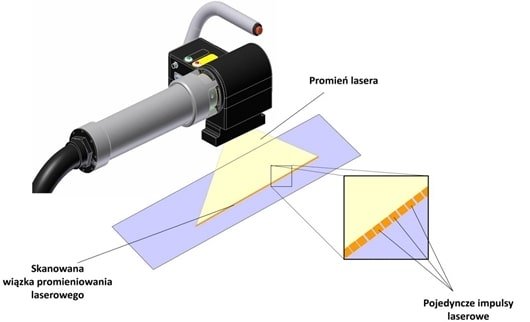

Funktionsweise von mobilen Lasersystemen

FLASER-Laser bieten Ablation auf der Basis eines Pulslasers. Es ist ein umweltfreundliches Verfahren, viel schonender als die Schleiftechnik, und die Materialerwärmung ist minimal.

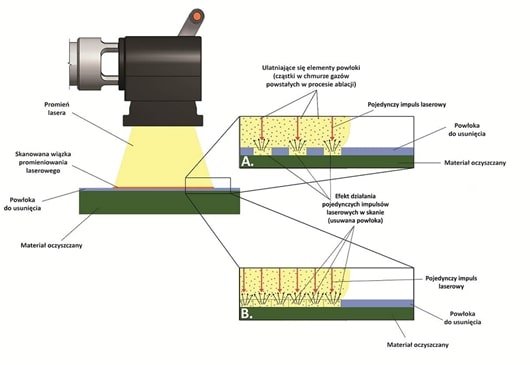

Durch den Kontakt des Laserstrahls mit der Materialoberfläche kommt es zu einem Energieaustausch zwischen dem eingesetzten Laserlicht und dem zu behandelnden Material. Bei der Laserablation erfolgt durch die Bestrahlung der Materialoberfläche mit einem Laserstrahlpuls der entsprechenden Energiedichte in der Zeit (Leistungsdichte) eine selektive Verdampfung verschiedener Arten von Oberflächenanhaftungen.

Ein einzelner Laserstrahlpuls in dem vorgestellten Gerät (Laser mit 200 W Leistung) ist kreisförmig. Diese Form und eine relativ große Einfallfläche der Strahlung in einem einzigen Puls ermöglichen eine gleichmäßige Leistungsverteilung. Durch eine geeignete Wahl der Parameter, d. h. der Frequenz, der Scangeschwindigkeit des Laserstrahls und des Kopfvorschubs, lässt sich eine gleichmäßige Verteilung der aufeinander treffenden „Spots“ der Pulse erzielen. Das Ergebnis ist eine gleichmäßige Reinigung der gesamten Oberfläche.

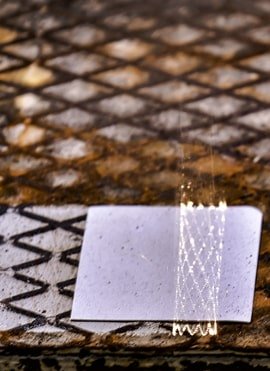

Mit einer anderen Parameterkombination kann ein anderer Effekt erzielt werden. Die Parameter des Laserstrahls können so programmiert werden, dass sich die einzelnen Pulse teilweise überlappen, nebeneinander „auftreffen“ (vgl. Abb. Variante B) oder dass zwischen ihnen Lücken bestehen (vgl. nebenstehende Abb.; Variante A). Der Effekt einer solchen Reinigung (Variante A) ist eine ungleichmäßige Entwicklung der aktiven Oberfläche in ihrer Mikrostruktur. Diese Reinigungsmethode ermöglicht eine wesentlich bessere Vorbereitung der gereinigten Oberfläche zum Lackieren, Schweißen oder Kleben.